Découpe blanche au laser en inox

Dans ce premier article, nous allons présenter le découpage de l’inox au laser et plus particulièrement les conditions de découpe de l’inox en coupe blanche laser.

Depuis quelques années le découpage au laser s’est beaucoup développé avec l’amélioration de la puissance des sources laser (à partir de 6000W ou 6Kw pour les machines de dernière génération).

Le principe du découpage laser sous azote

Une source laser (fixe ou embarquée sur la machine) permet de générer un faisceau laser de puissance variable; ce faisceau de 18 à 20mm de diamètre environ est acheminé via un réseau de miroirs spécifiques réfléchissants et concentré en un point de convergence en fin de chemin optique par une lentille. Ce point de convergence (point de focalisation du faisceau) qui est le point de concentration d’énergie maximum permet de faire fondre la tôle localement et donc de la découper selon toute forme. Pour éviter l’altération de l’acier inoxydable durant la découpe et garantir une coupe blanche, de l’azote sous pression est envoyé en même temps. Ceci donne un aspect blanc brillant à la tranche de la pièce. Ce gaz sous pression sert à la fois à protéger la coupe de l’oxydation pendant le procédé, mais aussi à évacuer la matière en fusion avant qu’elle ne colle ou se soude à la pièce.

L’aspect blanc brillant de la tranche des pièces découpées en inox sous azote est caractéristique d’une coupe blanche. Si la tranche de la pièce est noirâtre ou brunie, c’est que le gaz utilisé pour la protection de la coupe n’est pas de l’azote : la coupe surtout dans les fines épaisseurs peut être faite sous air simplement, mais le procédé se trouve dégradé et les pièces résultantes souvent de moins bonne qualité.

Pendant toute la phase de coupe, le point de focalisation du faisceau doit se trouver idéalement dans une zone qui se situe entre le quart inférieur de l’épaisseur et la surface inférieure de la tôle à couper. La distance focale (distance de la lentille au point de focalisation) est donc liée à l’épaisseur de la tôle. Ainsi la plupart des machines laser sont équipées de systèmes optiques correspondant à des gammes d’épaisseurs de matériau.

La vitesse de coupe correspond à la vitesse d’avance de la machine qui est fonction de la puissance de la machine, du système optique utilisé et de l’épaisseur de la tôle.

Pour une même épaisseur d’inox et une même puissance :

- plus la distance focale est courte, plus la vitesse est rapide, mais plus le faisceau est instable.

- à l’inverse, plus la distance focale est longue, plus la vitesse est lente mais et plus stable est le faisceau.

L’instabilité du faisceau se comprend facilement : un faisceau focalisé peut se schématiser en coupe par un X dont le croisement est le point de focalisation :

pour une distance focale courte : le X est très large et petit en hauteur : de faibles variations de conditions de coupe (position du point de focalisation, variation locale d’épaisseur de la tôle,…) peuvent influer et perturber fortement la coupe

pour une distance focale longue : le X est très étroit et très grand en hauteur : les mêmes variations vont influer beaucoup moins sur la coupe et le faisceau beaucoup plus long se trouve beaucoup plus stable.

Enfin, pour une puissance donnée, la vitesse de coupe n’est pas linéaire en fonction de l’épaisseur de la tôle. Ainsi, une même pièce va mettre plus du double de temps pour être coupée dans une épaisseur double.

Le perçage de l’inox en coupe blanche

Avant de se situer au bas de la tôle d’acier inoxydable à découper, le point de focalisation doit traverser la tôle et être descendu de la surface supérieure de la matière jusqu’au bas de la tôle. Cette première étape est le perçage et l’amorçage des pièces.

Durant le perçage, le faisceau laser reste immobile et le point de focalisation est graduellement descendu au travers de la tôle par une modification de la distance focale ou un déplacement de la lentille (ceci peut varier en fonction des machines). Cette phase de perçage qui est quasi instantanée pour les faibles épaisseurs peut durer plusieurs dizaines de secondes pour les inox de forte épaisseur. Tant que le faisceau n’a pas totalement traversé la tôle, la matière en fusion à l’endroit du perçage doit s’évacuer par le haut du trou ainsi créé, la matière ainsi remontée et refroidie par l’azote forme un petit monticule (appelée scories) qui constitue un obstacle pour la coupe. Les scories de matière sont portées dans une zone hors de la pièce à découper pour éviter de créer un défaut. Toutefois, un contour intérieur doit être suffisamment grand pour éloigner le défaut du contour de la pièce et permettre à la machine d’éviter cette zone pour assurer une coupe de bonne qualité. C’est une première raison pour laquelle il est difficile de découper des trous d’un diamètre inférieur à l’épaisseur de la tôle pour la plupart des machines existant sur le marché.

Ceci est illustrée sur la photo ci-dessous, pour le cas d’une tôle épaisseur 25mm inox, le monticule de matière remontée pendant le perçage est assez important et il devient alors difficile de découper un contour qui passerait par cette zone.

De même que la vitesse n’est pas linéaire en fonction de l’épaisseur de la tôle, le temps de perçage n’est pas non plus linéaire en fonction de l’augmentation de l’épaisseur de la tôle et augmente de façon exponentiel avec l’augmentation de la tôle.

Après avoir percé, il est nécessaire d’accélérer graduellement jusqu’à l’atteinte de la vitesse optimale de coupe. Cette transition est l’amorce de découpe : longueur nécessaire pour stabiliser les paramètres de coupe avant la réalisation du contour de la pièce. Comme le perçage, cette zone est positionnée en totalité dans une zone hors de la pièce à découper : sur le squelette de la tôle ou dans les débouchures des contours intérieurs.

Dans le cas de petits trous (d’un diamètre proche ou inférieur à l’épaisseur), l’amorce se trouve trop courte pour être en totalité à l’intérieur de la débouchure, elle se reporte donc sur le contour à découper, ce qui peut constituer un petit défaut (souvent minime).

C’est ce qui est visible sur la photo de débouchure ci-dessous : la zone de chauffe sur la tôle est bleutée et constitue une pente du haut de la pièce jusqu’au bas. La pièce présentée ici est la débouchure d’un trou d’une pièce ep.15mm (le défaut est toujours moindre sur la pièce que sur la débouchure). Au début de la coupe le déplacement est lent donc la chauffe est plus importante, puis la vitesse augmente (ce qui diminue graduellement la chauffe) jusqu’à l’atteinte de la vitesse de coupe blanche (correspondant à l’aspect blanc brillant).

Stries de découpe laser

Une caractéristique supplémentaire de la découpe de l’inox au laser est la présence de stries sur la tranche des pièces découpées. Pour la plupart des épaisseurs, le point de focalisation est situé au niveau de la surface inférieure de la tôle à découper. Dans ce cas, les stries sont régulières, relativement fines (toutefois, aucune rugosité – Ra en µm- ne peut être garantie sur la tranche des pièces). Pour les très fortes épaisseurs, l’épaisseur de la tôle devient bien supérieure à la distance focale de la lentille convergente. Le point de focalisation ne peut plus être situé au bas de la tôle. Pour découper, le point de focalisation est alors remonté dans la tôle la vitesse est diminuée et la découpe peut être alors assurée par un autre phénomène : la création de plasma. L’énergie accumulée dans la tôle se libère dans la direction du plus court chemin donc vers le bas de la tôle, et crée un arrachement de métal local. Visuellement, ces arrachements de métal constituent des stries plus accentuées et légèrement ondulées par rapport aux stries de découpe des plus faibles épaisseurs.

Découpe d’inox forte épaisseur (25mm) en coupe blanche laser

Sur la photo ci-dessus est présentée la tranche d’une pièce en ep.25mm inox :

la partie supérieure de la pièce semble lisse avec de légères stries sur environ 10-12mm (à peu près la moitié de l’épaisseur)

la partie inférieure de la pièce se trouve avec des stries plus accentuées, moins régulières et ondulées : cette partie de l’épaisseur est celle découpée par le phénomène plasma.

la zone de transition entre les 2 zones, correspond à la position du point de focalisation dans la tôle.

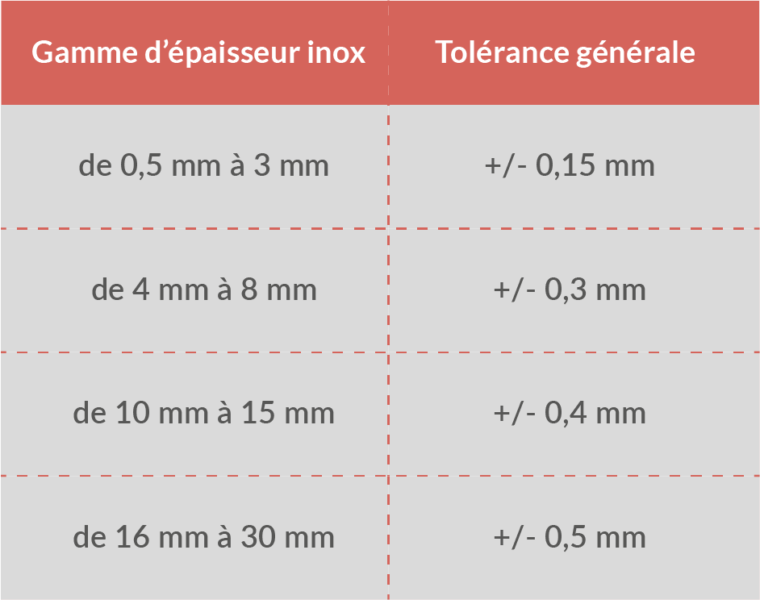

Tolérances de découpe de l’inox au laser

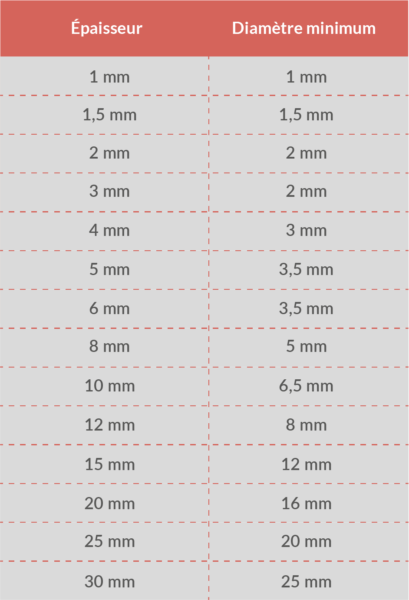

Diamètres des trous réalisables en fonction de l’épaisseur